Die Stopfbuchspackung wird häufig als Wellendichtung für Stopfbuchsen in verschiedenen Anwendungsbereichen eingesetzt und kann auf dem Dichtungssitz großen Abrieb erzeugen.

Wir verhelfen der Stopfbuchse durch thermisches Spritzen im System mit Welle und Stopfbuchspackung zu Verschleißschutz, Korrosionsschutz, Reparatur, Instandsetzung zur Maßhaltigkeit und zu längeren Standzeiten.

Die Packung besteht aus runden oder quadratischen Schnüren. Als Dichtungsmaterial der Stopfbuchse wird PTFE, Aramid, Nylon, Kohlefaser und Graphit verwendet.

Die Stopfbuchspackung ist eine Berührungsdichtung mit folgendem Aufbau in der Stopfbuchse:

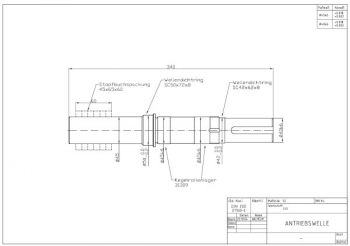

Die Packung sitzt in einem Stopfbuchsgehäuse und wird im Grund durch einen Rundring begrenzt. Eine Stopfbuchsbrille drückt auf Packung und Rundring und erzeugt damit die Dichtwirkung durch den Anpressdruck auf die Welle/Stange/Spindel/Plunger somit als Wellendichtung. Die Welle/Stange/Spindel/Plunger besitzt zur besseren Montage eine Fase oder Einführschräge, um das Dichtungspaket nicht zu deformieren.

Bei Berührungsdichtungen/Wellendichtungen wird ein Kontakt zwischen den Gleitflächen der Welle/Stange/Spindel/Plunger und der Stopfbuchspackung hergestellt.

Aufgrund der Berührungen zwischen Welle/Stange/Spindel/Plunger und der Stopfbuchspackung ergeben sich folgende wichtige zu beachtende Merkmale:

1. Der Anpressdruck an den Gleitflächen zwischen Packung und Welle/Stange/Spindel/Plunger darf nicht zu groß und nicht zu klein sein.

2. Durch die entstehende Reibung zwischen Stopfbuchspackung und Welle/Stange/Spindel/Plunger kommt es zum Verschleiß, welcher die Wellenabdichtwirkung nach einiger Laufzeit vermindern kann.

Verschiedene Probleme können zu einem Ausfall des Systems Stopfbuchse, Packung mit Welle/Stange/Spindel/Plunger als Wellendichtung führen:

1. Das Spiel, die Toleranzen zwischen Stopfbuchsengehäuse, Stopfbuchsbrille Welle/Stange/Spindel/Plunger und Rundring ist zu groß.

2. Die Lagerstelle von Welle/Stange/Spindel/Plunger ist ausgeschlagen.

3. Die axiale Ausrichtung von Stopfbuchsengehäuse und Welle/Stange/Spindel/Plunger ist ungleichmäßig und lässt die Stopfbuchspackung unverhältnismäßig schlecht verschleißen.

4. Durch radialen Verschleiß lässt der Stopfbuchsbrillendruck nach und die Packung dichtet nicht mehr ab.

Bei etlichen diesen Problemen mit Stopfbuchspackungen kann verzugsfreies Flammspritzen, durch uns zertifiziert und flexibel ausgeführt, Abhilfe schaffen.

Verwandte Themen: Wellenschutzhülse | Lagersitz | Kolbenstange

Die Stopfbuchspackung als Wellendichtung ist eine der ältesten Abdichtungsarten. Um Welle/Spindel/Plunger gegen das Stopfbuchsgehäuse abzudichten wurden früher Schnüre als Stopfbuchspackung-Wellendichtungen aus Asbest verarbeitet. Heutzutage wird als Abdichtung meist PTFE verwendet.

Wenn eine Undichtigkeit im System der Stopfbuchse auftritt, wird der äußere Ring, die Stopfbuchsbrille nachgezogen, um den Druck auf die Wellendichtung-Stopfbuchspackung zu erhöhen. Dieses kann - solange die Stopfbuchspackung abdichtet - weitergeführt werden. Wenn die Undichtigkeit weiter auftritt, muss die Packung erneuert werden oder der Wellensitz der Wellendichtung ist defekt.

Cremer Beschichtungstechnologie schützt den Wellensitz gegen Verschleiß und Korrosion durch Beschichtungen.

Die Abdichtgenauigkeit des Systems der Stopfbuchse, die Packung und der Wellen-und Plungersitz hängt vom Medium ab. Je nachdem in welchem Bereichen gearbeitet wird, muss auf spezielle Werkstoffe der Wellendichtung der Stopfbuchspackung zurückgegriffen werden.

Als Konkurrenz zur Stopfbuchspackung kam ab ca. 1936 der Radialwellendichtring hinzu. Hierbei drückt eine elastische Kunststoffdichtlippe auf die Welle, Spindel oder den sich drehenden oder schiebenden Plunger. Der Aufbau des Radialwellendichtringes ist so gestaltet, dass im Innern des Dichtringes ein runder, auf Druckspannung eingegossener Federring angebracht ist. Dieser drückt mit Vorspannung auf Welle oder Plunger. Bei einem Verschleiß wird nur der Wellendichtring ausgewechselt. Wellendichtringe werden aus Kautschuk und mit PTFE pur oder als Zusatz hergestellt.

Auch Radialwellendichtringe als Wellendichtung zur "Konkurrenz" Stopfbuchspackung unterliegen einem Verschleiß.

Wir verhelfen dem Wellen-oder Plungersitz zu mehr Standzeit, für das Neuteil oder auch in der Instandsetzung. Unsere Beschichtungen betragen von 0,1mm bis 1mm Schichtstärke. Die Verbesserung der Standzeiten mit Packung als Wellendichtung ist eine Anwendung, die wir täglich ausführen und dadurch auch viel Erfahrung zu dieser Thematik haben.

Wir beraten Sie gerne, qualifiziert, zertifiziert und flexibel.

Verwandte Themen: Zellenradschleuse | Förderschnecke | Mischwerkzeuge

Nachstehend erhalten Sie einige Informationen über Anwendungsgebiete, Material und Werkstoff zur Stopfbuchse, bzw. zur Anwendung der Stopfbuchspackungen als Wellendichtung. Hierbei übernehmen wir den Verschleiß-und Korrosionsschutz oder die Ausschußrettung durch Flammspritzen für Stopfbuchsengehäuse und gerade auch an Welle, Stange, Spindel oder Plunger.

Bei Kreiselpumpen, Kolbenpumpen, Armaturen, Rührwerken, Mischer, Zellenradschleusen und Förderschnecken werden abrasive, sandige, schlammige, saure Lösungen, Öle, Gase und Laugen verarbeitet. Hierbei treten in den unterschiedlichsten Industriebereichen Temperaturen von -150°C und bis zu +600°C auf, die die Packung abdichten sollen. Desweiteren sollen auch Drücke von bis zu 300bar wirkungsvoll abgedichtet werden.

Als Materialien/Werkstoffe werden runde oder quadratische Schnüre zum Abdichten durch die Stopfbuchspackungen eingesetzt. Dieses sind:

1. Aramid-Faser mit PTFE-Zusatz für Temperaturen bis zu 250°C

2. Kohlefaser-Stopfbuchspackungen bis zu 400°C

3. Graphitgarn-Stopfbuchspackungen bis zu 400°C

Grundwerkstoff/Grundmaterial Wellensitz

Die Aufgabe durch uns als Lohnbeschichter in der Oberflächentechnik besteht darin, geeignete Materialien/Werkstoffe als Beschichtung zur Verfügung zu stellen. Hierbei kommt dem als Grundmaterial vorliegenden Werkstoff eine große Bedeutung zu.

Meistens werden die Werkstoffe und Materialien St52-3 / 42CrMo4V / 1.4301 / 1.4571 eingesetzt. Wenn am Wellensitz der Packungen keine Korrosion vorhanden ist, wird vielfach Baustahl St52-3 oder Vergütungsstahl 42CrMo4V verwendet. Für Korrosionsschutz am Wellensitz wird dann jedoch der Edelstahl 1.4301 oder 1.4571 benötigt.

Für den Verschleißschutz des Wellensitzes kann nur der 42CrMo4V verwendet werden, da dieser härtbar oder zu nitrieren ist. Der Korrosionsschutz ist aber nicht ausreichend. Der Verschleißschutz am Wellensitz der Stopfbuchspackung bei St52-3, 1.4301 und 1.4571 ist meist für sandige, schlammige Anwendungsgebiete wiederrum nicht zu empfehlen, da diese Materialien und Grundwerkstoffe nicht härtbar sind.

Beschichtungswerkstoff

Um den Wellensitz der Stopfbuchspackung sowohl vor Korrosion, sowie auch gegen Verschleiß langzeitig zu schützen, verarbeiten wir gasdichte Edelstahlbeschichtungen mit einer Härte von 60HRc und mit Karbidanteilen 75HRc. Diese Beschichtungen haben zudem exzellente Gleit-und Reibwerte aufgrund ihres hohen Anteils von NiCrMoCu-Legierungen.

Für den Wellensitz der Stopfbuchspackung sind wir ein zuverlässiger Partner.

Ergänzende Themen: Pulverflammspritzen

Bitte besuchen Sie auch unsere Homepage unter: www.cremer-beschichtungstechnologie.de

Diese Website nutzt Google Maps

Klicken Sie hier, um es permanent zu aktivieren. Ich stimme zu, dass mit der Nutzung Daten an Google übertragen werden. Hinweis: Sie können Ihre Einwilligung jederzeit für die Zukunft widerrufen, indem Sie den Cookie dlh_googlemaps löschen. Detaillierte Informationen zum Umgang mit Nutzerdaten finden Sie in unserer Datenschutzerklärung.

Kontaktdaten

Adresse

Cremer Beschichtungstechnologie GmbH

Baukloh 16

58515 Lüdenscheid

fon 0049 2351 679309-0

fax 0049 2351 679309-99